ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ଜଗତରେ, ହଟ୍ ରନର୍ ଏବଂ କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ମଧ୍ୟରେ ପାର୍ଥକ୍ୟକୁ ବୁଝିବା ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଏହି ସିଷ୍ଟମ୍ଗୁଡ଼ିକ ଆପଣଙ୍କ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାର ଦକ୍ଷତା ଏବଂ ମୂଲ୍ୟ-ପ୍ରଭାବଶାଳୀତା ନିର୍ଣ୍ଣୟ କରିବାରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରନ୍ତି। ହଟ୍ ରନର୍ ସିଷ୍ଟମ୍ ପ୍ଲାଷ୍ଟିକ୍କୁ ତରଳିତ ଅବସ୍ଥାରେ ରଖେ, ଯାହା ଦ୍ରୁତ ଚକ୍ର ସମୟ ଏବଂ ହ୍ରାସିତ ଅପଚୟ ପାଇଁ ଅନୁମତି ଦିଏ। ବିପରୀତରେ, କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ପ୍ଲାଷ୍ଟିକ୍କୁ ଥଣ୍ଡା ଏବଂ କଠିନ ହେବାକୁ ଦିଏ, ଯାହା ବର୍ଦ୍ଧିତ ସାମଗ୍ରୀ ଅପଚୟ ଆଣିପାରେ କିନ୍ତୁ ସରଳତା ପ୍ରଦାନ କରେ ଏବଂ ପ୍ରାରମ୍ଭିକ ଖର୍ଚ୍ଚ କମ କରେ। ସଠିକ୍ ସିଷ୍ଟମ୍ ବାଛିବା ଆପଣଙ୍କ ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରୟୋଗ ଆବଶ୍ୟକତା, ଉତ୍ପାଦନ ପରିମାଣ ଏବଂ ବଜେଟ୍ ବିଚାର ଉପରେ ନିର୍ଭର କରେ।

ହଟ୍ ରନର୍ ସିଷ୍ଟମଗୁଡ଼ିକୁ ବୁଝିବା

ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ କ୍ଷେତ୍ରରେ,ହଟ୍ ରନର୍ଉତ୍ପାଦନ ଦକ୍ଷତା ବୃଦ୍ଧି କରିବାରେ ସିଷ୍ଟମଗୁଡ଼ିକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରନ୍ତି। ଏହି ସିଷ୍ଟମଗୁଡ଼ିକ ଛାଞ୍ଚୀକରଣ ପ୍ରକ୍ରିୟାରେ ପ୍ଲାଷ୍ଟିକକୁ ତରଳିଯାଇଥିବା ଅବସ୍ଥାରେ ରଖନ୍ତି, ଏହା ସୁନିଶ୍ଚିତ କରନ୍ତି ଯେ ସାମଗ୍ରୀ ସମୟ ପୂର୍ବରୁ କଠିନ ନ ହୋଇ ଛାଞ୍ଚ ଗହ୍ବରରେ ସୁଗମ ଭାବରେ ପ୍ରବାହିତ ହୁଏ।

ହଟ୍ ରନର୍ ସିଷ୍ଟମ୍ କିପରି କାମ କରେ

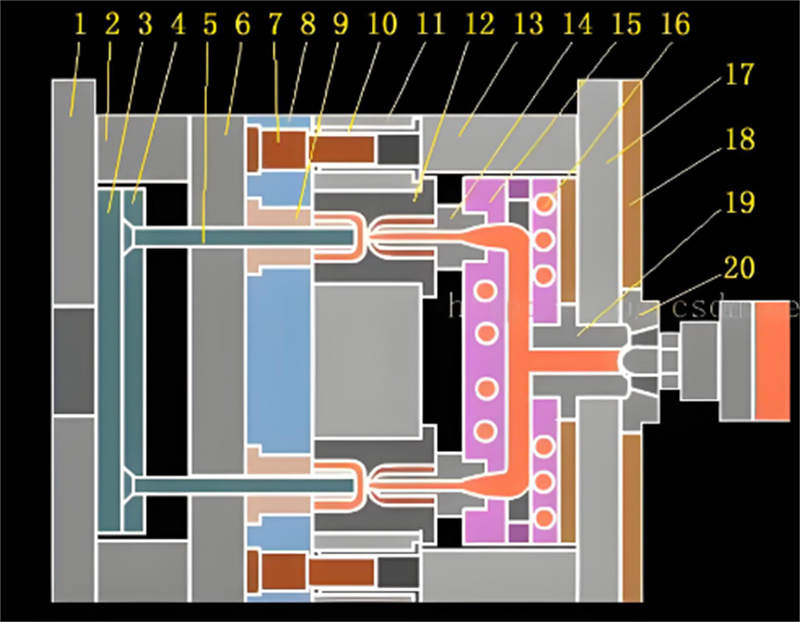

A ହଟ୍ ରନର୍ପ୍ଲାଷ୍ଟିକ୍ ସାମଗ୍ରୀକୁ ତରଳ ଅବସ୍ଥାରେ ରଖିବା ପାଇଁ ଗରମ ଉପାଦାନ ବ୍ୟବହାର କରି ସିଷ୍ଟମ କାର୍ଯ୍ୟ କରେ। ଏହି ସିଷ୍ଟମରେ ଅନେକ ମୁଖ୍ୟ ଉପାଦାନ ରହିଛି:

ହଟ୍ ରନର୍ ସିଷ୍ଟମର ଉପାଦାନଗୁଡ଼ିକ

- ଗରମ ବ୍ୟାରେଲ: ଏହି ଉପାଦାନ ପ୍ଲାଷ୍ଟିକକୁ ଗରମ ଏବଂ ଇଞ୍ଜେକ୍ସନ ପାଇଁ ପ୍ରସ୍ତୁତ ରଖେ।

- ମ୍ୟାନିଫୋଲ୍ଡ: ଏହା ତରଳିଯାଇଥିବା ପ୍ଲାଷ୍ଟିକକୁ ବିଭିନ୍ନ ନୋଜଲରେ ସମାନ ଭାବରେ ବଣ୍ଟନ କରେ।

- ନୋଜଲ୍ସ: ଏଗୁଡ଼ିକ ପ୍ଲାଷ୍ଟିକକୁ ସିଧାସଳଖ ଛାଞ୍ଚ ଗହ୍ବର ଭିତରକୁ ନେଇଯାଏ।

ଏହି ଉପାଦାନଗୁଡ଼ିକ ଏକାଠି କାମ କରନ୍ତି ଯାହା ଦ୍ୱାରା ପ୍ଲାଷ୍ଟିକ୍ ଛାଞ୍ଚର ଗହ୍ବରଗୁଡ଼ିକୁ ସମ୍ପୂର୍ଣ୍ଣ ପୂରଣ ନ କରିବା ପର୍ଯ୍ୟନ୍ତ ତରଳିଯାଏ।

ହଟ୍ ରନର୍ ସିଷ୍ଟମରେ ଗେଟିଂ ପଦ୍ଧତି

ଏଥିରେ ଗେଟିଂ ପଦ୍ଧତିଗୁଡ଼ିକହଟ୍ ରନର୍ଛାଞ୍ଚରେ ପ୍ଲାଷ୍ଟିକର ପ୍ରବାହକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ ସିଷ୍ଟମଗୁଡ଼ିକ ଅତ୍ୟନ୍ତ ଜରୁରୀ। ଏହି ପଦ୍ଧତିଗୁଡ଼ିକ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତ:

- ବାହ୍ୟ ଭାବରେ ଗରମ ଗେଟ୍: ତାପ-ସମ୍ବେଦନଶୀଳ ସାମଗ୍ରୀ ପାଇଁ ଉପଯୁକ୍ତ, ପ୍ରବାହ ଉପରେ ସଠିକ ନିୟନ୍ତ୍ରଣ ପ୍ରଦାନ କରେ।

- ଆଭ୍ୟନ୍ତରୀଣ ଭାବରେ ଗରମ ଗେଟ୍: ଜଟିଳ ଜ୍ୟାମିତି ପାଇଁ ଉପଯୁକ୍ତ, ଉତ୍ତମ ପ୍ରବାହ ନିୟନ୍ତ୍ରଣ ପ୍ରଦାନ କରେ।

ହଟ୍ ରନର୍ ସିଷ୍ଟମର ଲାଭ

ବାଛିବାହଟ୍ ରନର୍ସିଷ୍ଟମ ଅନେକ ସୁବିଧା ପ୍ରଦାନ କରେ:

ହ୍ରାସିତ ଅପଚୟ ଏବଂ ସାମଗ୍ରୀ ଖର୍ଚ୍ଚ

ଦୃଢ଼ ଦୌଡ଼କୁଦମାନଙ୍କୁ ଦୂର କରି,ହଟ୍ ରନର୍ସିଷ୍ଟମଗୁଡ଼ିକ ସାମଗ୍ରୀ ଅପଚୟକୁ ଯଥେଷ୍ଟ ହ୍ରାସ କରେ। ଏହି ହ୍ରାସ ସାମଗ୍ରୀ ଖର୍ଚ୍ଚ କମ କରିଥାଏ ଏବଂ ଏକ ଅଧିକ ସ୍ଥାୟୀ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା କରିଥାଏ।

ଉନ୍ନତ ଚକ୍ର ସମୟ ଏବଂ ଦକ୍ଷତା

ପ୍ଲାଷ୍ଟିକ୍ ତରଳି ଯାଇଥିବା ଅବସ୍ଥାରେ,ହଟ୍ ରନର୍ସିଷ୍ଟମଗୁଡ଼ିକ ଦ୍ରୁତ ଚକ୍ର ସମୟକୁ ସକ୍ଷମ କରିଥାଏ। ଏହି ଦକ୍ଷତା ସାମଗ୍ରିକ ଉତ୍ପାଦନ ଗତିକୁ ବୃଦ୍ଧି କରିଥାଏ, ଯାହା ସେମାନଙ୍କୁ ଉଚ୍ଚ-ଆକାରର ଉତ୍ପାଦନ ପାଇଁ ଉପଯୁକ୍ତ କରିଥାଏ।

ହଟ୍ ରନର୍ ସିଷ୍ଟମର ଅସୁବିଧା

ସେମାନଙ୍କର ସୁବିଧା ସତ୍ତ୍ୱେ,ହଟ୍ ରନର୍ସିଷ୍ଟମର କିଛି ଅସୁବିଧା ଅଛି:

ଅଧିକ ପ୍ରାରମ୍ଭିକ ଖର୍ଚ୍ଚ

ପାଇଁ ପ୍ରାରମ୍ଭିକ ନିବେଶହଟ୍ ରନର୍କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ତୁଳନାରେ ସିଷ୍ଟମ୍ ଅଧିକ। ଏହି ମୂଲ୍ୟରେ ପ୍ଲାଷ୍ଟିକ୍କୁ ତରଳିଯାଇଥିବା ଅବସ୍ଥାରେ ରଖିବା ପାଇଁ ଆବଶ୍ୟକ ଉନ୍ନତ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଏବଂ ଉପାଦାନ ଅନ୍ତର୍ଭୁକ୍ତ।

ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ଜଟିଳତା

ହଟ୍ ରନର୍ସିଷ୍ଟମଗୁଡ଼ିକର ଜଟିଳତା ହେତୁ ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଆବଶ୍ୟକ। ଜଟିଳ ଉପାଦାନ ଏବଂ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣଗୁଡ଼ିକ ସର୍ବୋତ୍ତମ କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ସତର୍କ ଧ୍ୟାନ ଆବଶ୍ୟକ କରେ।

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ଅନୁସନ୍ଧାନ କରିବା

ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂରେ କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ଏକ ଭିନ୍ନ ପଦ୍ଧତି ପ୍ରଦାନ କରେ। ସେମାନେ ମୋଲ୍ଡ ଗହ୍ବରରେ ପହଞ୍ଚିବା ପୂର୍ବରୁ ପ୍ଲାଷ୍ଟିକ୍ କୁ ରନର୍ ସିଷ୍ଟମ୍ ମଧ୍ୟରେ ଥଣ୍ଡା ଏବଂ କଠିନ ହେବାକୁ ଦିଅନ୍ତି। ଏହି ପଦ୍ଧତି କିଛି ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରୟୋଗ ପାଇଁ ଅଧିକ ଉପଯୁକ୍ତ ହୋଇପାରେ, ବିଶେଷକରି ଯେତେବେଳେ ମୂଲ୍ୟ ଏବଂ ସରଳତା ବିଚାର କରାଯାଏ।

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ କିପରି କାର୍ଯ୍ୟ କରେ

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ତରଳିଯାଇଥିବା ପ୍ଲାଷ୍ଟିକ୍କୁ ଅଣ-ଉତ୍ତମ ରନର୍ ମାଧ୍ୟମରେ ଚାନେଲ୍ କରି କାର୍ଯ୍ୟ କରେ। ପ୍ଲାଷ୍ଟିକ୍ ଯାତ୍ରା କରିବା ସହିତ, ଏହା ଥଣ୍ଡା ଏବଂ କଠିନ ହୋଇଯାଏ, ଏକ ରନର୍ ସୃଷ୍ଟି କରେ ଯାହାକୁ ମୋଲ୍ଡିଂ ପ୍ରକ୍ରିୟା ପରେ ଅପସାରଣ କରିବାକୁ ପଡିବ।

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମର ଉପାଦାନଗୁଡ଼ିକ

- ସ୍ପ୍ରୁ: ଇଞ୍ଜେକ୍ସନ ୟୁନିଟକୁ ରନର୍ ସିଷ୍ଟମ ସହିତ ସଂଯୋଗ କରେ।

- ଦୌଡ଼ୁଥିବା ବ୍ୟକ୍ତିମାନେ: ପ୍ଲାଷ୍ଟିକକୁ ଛାଞ୍ଚ ଗହ୍ବରକୁ ମାର୍ଗଦର୍ଶନ କରୁଥିବା ଚ୍ୟାନେଲଗୁଡ଼ିକ।

- ଗେଟ୍ସ: ଛାଞ୍ଚରେ ପ୍ଲାଷ୍ଟିକର ପ୍ରବାହକୁ ନିୟନ୍ତ୍ରଣ କରନ୍ତୁ।

ଏହି ଉପାଦାନଗୁଡ଼ିକ ଏକାଠି କାମ କରନ୍ତି ଯାହା ଦ୍ୱାରା ପ୍ଲାଷ୍ଟିକ୍ ଛାଞ୍ଚ ଗର୍ତ୍ତ ପର୍ଯ୍ୟନ୍ତ ପହଞ୍ଚିଥାଏ, ଯଦିଓ ଏହା ଏକ କଠିନ ରୂପରେ।

କୋଲ୍ଡ ରନର୍ ମୋଲ୍ଡର ପ୍ରକାରଭେଦ

କୋଲ୍ଡ ରନର୍ ଛାଞ୍ଚ ବିଭିନ୍ନ ପ୍ରକାରରେ ଆସିଥାଏ, ପ୍ରତ୍ୟେକଟି ବିଭିନ୍ନ ପ୍ରୟୋଗ ପାଇଁ ଉପଯୁକ୍ତ:

- ଦୁଇ-ପ୍ଲେଟ୍ ଛାଞ୍ଚ: ସରଳ ଡିଜାଇନ୍, ମୌଳିକ ଅଂଶ ପାଇଁ ଉପଯୁକ୍ତ।

- ତିନି-ପ୍ଲେଟ୍ ଛାଞ୍ଚ: ପାର୍ଟ ଡିଜାଇନ୍ ଏବଂ ଗେଟିଂରେ ଅଧିକ ନମନୀୟତା ପ୍ରଦାନ କରେ।

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମର ଲାଭ

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ଅନେକ ସୁବିଧା ପ୍ରଦାନ କରେ ଯାହା ସେମାନଙ୍କୁ ନିର୍ଦ୍ଦିଷ୍ଟ ପରିସ୍ଥିତି ପାଇଁ ଆକର୍ଷଣୀୟ କରିଥାଏ:

କମ୍ ପ୍ରାରମ୍ଭିକ ଖର୍ଚ୍ଚ

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ପାଇଁ ସାଧାରଣତଃ କମ୍ ପ୍ରାରମ୍ଭିକ ନିବେଶ ଆବଶ୍ୟକ ହୁଏ। ଜଟିଳ ଗରମ ଉପାଦାନଗୁଡ଼ିକର ଅନୁପସ୍ଥିତି ପ୍ରାରମ୍ଭିକ ଖର୍ଚ୍ଚକୁ ହ୍ରାସ କରେ, ଯାହା ଫଳରେ ସେଗୁଡ଼ିକୁ କ୍ଷୁଦ୍ର-ସ୍ତରର ଉତ୍ପାଦନ ପାଇଁ ଅଧିକ ସୁଲଭ ହୋଇଥାଏ।

ସରଳତା ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣର ସହଜତା

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମର ସରଳ ଡିଜାଇନ୍ ରକ୍ଷଣାବେକ୍ଷଣକୁ ସରଳ କରିଥାଏ। ଆପଣ ବିଶେଷ ଜ୍ଞାନ କିମ୍ବା ଉପକରଣ ବିନା ସହଜରେ ଏହି ସିଷ୍ଟମଗୁଡ଼ିକୁ ପରିଚାଳନା ଏବଂ ମରାମତି କରିପାରିବେ।

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମର ଅସୁବିଧା

ସେମାନଙ୍କର ସୁବିଧା ସତ୍ତ୍ୱେ, କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମର କିଛି ଅସୁବିଧା ଅଛି:

ବର୍ଦ୍ଧିତ ସାମଗ୍ରୀ ଅପଚୟ

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ଅଧିକ ସାମଗ୍ରୀ ଅପଚୟ ସୃଷ୍ଟି କରେ। କଠିନ ରନର୍ଗୁଡ଼ିକୁ କାଟି ଫୋପାଡ଼ି ଦେବାକୁ ପଡିବ, ଯାହା ଫଳରେ ସମୟ ସହିତ ସାମଗ୍ରୀ ଖର୍ଚ୍ଚ ଅଧିକ ହେବ।

ଅଧିକ ସାଇକେଲ ସମୟ

କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମରେ ଶୀତଳୀକରଣ ଏବଂ ଘନୀକରଣ ପ୍ରକ୍ରିୟା ଫଳରେ ଚକ୍ର ସମୟ ଅଧିକ ହୋଇଥାଏ। ଏହା ଉତ୍ପାଦନକୁ ଧୀର କରିପାରେ, ଯାହା ଫଳରେ ଉଚ୍ଚ-ଆବଶ୍ୟକୀୟ ଉତ୍ପାଦନ ପାଇଁ ସେଗୁଡ଼ିକୁ କମ୍ ଦକ୍ଷ କରିପାରେ।

ଆପଣଙ୍କ ଆବଶ୍ୟକତା ପାଇଁ ସଠିକ୍ ସିଷ୍ଟମ୍ ବାଛିବା

ହଟ୍ ରନର୍ ଏବଂ କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ମଧ୍ୟରେ ଚୟନ କରିବା ପାଇଁ ବିଭିନ୍ନ କାରଣଗୁଡ଼ିକର ସତର୍କତାର ସହିତ ବିଚାର କରିବା ଆବଶ୍ୟକ। ପ୍ରତ୍ୟେକ ସିଷ୍ଟମ୍ ଅନନ୍ୟ ଲାଭ ଏବଂ ଚ୍ୟାଲେଞ୍ଜ ପ୍ରଦାନ କରେ, ଏବଂ ଆପଣଙ୍କର ପସନ୍ଦ ଆପଣଙ୍କର ନିର୍ଦ୍ଦିଷ୍ଟ ଉତ୍ପାଦନ ଆବଶ୍ୟକତା ଏବଂ ଲକ୍ଷ୍ୟ ସହିତ ସମନ୍ୱିତ ହେବା ଉଚିତ।

ବିଚାର କରିବାକୁ କାରଣଗୁଡିକ

ଉତ୍ପାଦନ ପରିମାଣ ଏବଂ ମୂଲ୍ୟ

ଏକ ସିଷ୍ଟମ ନିଷ୍ପତ୍ତି ନେବା ସମୟରେ, ଉତ୍ପାଦନ ପରିମାଣକୁ ବିଚାର କରନ୍ତୁ।ହଟ୍ ରନର୍ସିଷ୍ଟମଗୁଡ଼ିକ ପ୍ରାୟତଃ ସାମଗ୍ରୀ ଅପଚୟ ଏବଂ ଚକ୍ର ସମୟର ଦୀର୍ଘକାଳୀନ ସଞ୍ଚୟ ସହିତ ସେମାନଙ୍କର ଉଚ୍ଚ ପ୍ରାରମ୍ଭିକ ଖର୍ଚ୍ଚକୁ ଯଥାର୍ଥ କରିଥାଏ। ଯଦି ଆପଣ ବଡ଼ ପରିମାଣରେ ଉତ୍ପାଦନ କରିବାକୁ ଯୋଜନା କରୁଛନ୍ତି, ତେବେ ଏକ ହଟ୍ ରନର୍ ସିଷ୍ଟମର ଦକ୍ଷତା ଏହାର ପ୍ରାରମ୍ଭିକ ଖର୍ଚ୍ଚକୁ ପୂରଣ କରିପାରିବ। ଅନ୍ୟପକ୍ଷରେ, କମ୍ ପ୍ରାରମ୍ଭିକ ନିବେଶ ହେତୁ କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମଗୁଡ଼ିକ ଛୋଟ ଉତ୍ପାଦନ ରନ୍ ପାଇଁ ଅଧିକ ଉପଯୁକ୍ତ ହୋଇପାରେ।

ସାମଗ୍ରୀ ଏବଂ ଅଂଶ ଡିଜାଇନ୍

ଆପଣଙ୍କର ପାର୍ଟ ଡିଜାଇନର ଜଟିଳତା ଏବଂ ଆପଣ ବ୍ୟବହାର କରୁଥିବା ସାମଗ୍ରୀ ମଧ୍ୟ ଆପଣଙ୍କ ନିଷ୍ପତ୍ତିକୁ ପ୍ରଭାବିତ କରେ।ହଟ୍ ରନର୍ସିଷ୍ଟମଗୁଡ଼ିକ ଜଟିଳ ଅଂଶ ସହିତ ଉତ୍କର୍ଷ ଲାଭ କରନ୍ତି, ଉତ୍ତମ ପ୍ରବାହ ନିୟନ୍ତ୍ରଣ ପ୍ରଦାନ କରନ୍ତି ଏବଂ ଗୁଣବତ୍ତା ସମସ୍ୟା ହ୍ରାସ କରନ୍ତି। ସେମାନେ ଅଧିକ ଡିଜାଇନ୍ ନମନୀୟତା ଏବଂ ସାମଗ୍ରୀ ସୁସଙ୍ଗତତା ମଧ୍ୟ ପ୍ରଦାନ କରନ୍ତି। ସରଳ ଡିଜାଇନ୍ ପାଇଁ କିମ୍ବା ସଠିକ୍ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ଆବଶ୍ୟକ ନଥିବା ସାମଗ୍ରୀ ବ୍ୟବହାର କରିବା ସମୟରେ, କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମଗୁଡ଼ିକ ଏକ ବ୍ୟବହାରିକ ପସନ୍ଦ ହୋଇପାରେ।

ପ୍ରୟୋଗ ଉପଯୁକ୍ତତା

ଶିଳ୍ପ-ନିର୍ଦ୍ଦିଷ୍ଟ ବିଚାରଗୁଡ଼ିକ

ବିଭିନ୍ନ ଶିଳ୍ପର ବିଭିନ୍ନ ଆବଶ୍ୟକତା ଥାଏ ଯାହା ଆପଣଙ୍କ ପସନ୍ଦକୁ ପ୍ରଭାବିତ କରିପାରେ। ଉଦାହରଣ ସ୍ୱରୂପ, ଉଚ୍ଚ ଉତ୍ପାଦନ ଦକ୍ଷତା ଏବଂ ଜଟିଳ ଅଂଶ ଉପରେ ଧ୍ୟାନ ଦେଉଥିବା ଶିଳ୍ପଗୁଡ଼ିକ ହଟ୍ ରନର୍ ସିଷ୍ଟମରୁ ଅଧିକ ଲାଭ ପାଇପାରିବେ। ବିପରୀତରେ, ଯେଉଁ ଶିଳ୍ପଗୁଡ଼ିକ ମୂଲ୍ୟ-ପ୍ରଭାବଶାଳୀତା ଏବଂ ସରଳତାକୁ ପ୍ରାଥମିକତା ଦିଅନ୍ତି ସେମାନେ କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ ଆଡକୁ ଢଳିପାରନ୍ତି।

ପରିବେଶଗତ ପ୍ରଭାବ

ପ୍ରତ୍ୟେକ ସିଷ୍ଟମର ପରିବେଶଗତ ପ୍ରଭାବକୁ ବିଚାର କରନ୍ତୁ।ହଟ୍ ରନର୍ସିଷ୍ଟମଗୁଡ଼ିକ କଠିନ ରନର୍ସକୁ ଦୂର କରି ସାମଗ୍ରୀ ଅପଚୟକୁ ହ୍ରାସ କରନ୍ତି, ଯାହା ଏକ ଅଧିକ ସ୍ଥାୟୀ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ଯୋଗଦାନ ଦିଏ। କୋଲ୍ଡ ରନର୍ସ ସିଷ୍ଟମଗୁଡ଼ିକ ସରଳ ହେଲେ ମଧ୍ୟ, କଠିନ ରନର୍ସକୁ କାଟି ଏବଂ ପରିତ୍ୟାଗ କରିବାର ଆବଶ୍ୟକତା ହେତୁ ଅଧିକ ଅପଚୟ ସୃଷ୍ଟି କରନ୍ତି। ଯଦି ସ୍ଥାୟୀତ୍ୱ ପ୍ରାଥମିକତା ଦିଆଯାଏ, ତେବେ ଏକ ହଟ୍ ରନର୍ସ ସିଷ୍ଟମର ହ୍ରାସିତ ଅପଚୟ ଅଧିକ ଆକର୍ଷଣୀୟ ହୋଇପାରେ।

ଏହି କାରଣଗୁଡ଼ିକର ମୂଲ୍ୟାଙ୍କନ କରି, ଆପଣ ଏକ ସୂଚନାଭିତ୍ତିକ ନିଷ୍ପତ୍ତି ନେଇପାରିବେ ଯାହା ଆପଣଙ୍କର ଉତ୍ପାଦନ ଲକ୍ଷ୍ୟ ଏବଂ ଶିଳ୍ପ ଆବଶ୍ୟକତା ସହିତ ସମନ୍ୱିତ ହେବ।

ସଂକ୍ଷେପରେ, ହଟ୍ ରନର୍ ଏବଂ କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂରେ ସ୍ୱତନ୍ତ୍ର ସୁବିଧା ଏବଂ ଚ୍ୟାଲେଞ୍ଜ ପ୍ରଦାନ କରେ। ହଟ୍ ରନର୍ ସିଷ୍ଟମ୍ ପ୍ଲାଷ୍ଟିକ୍କୁ ତରଳ ଅବସ୍ଥାରେ ରଖି ଉତ୍ପାଦନ ଗତି ଏବଂ ଅଂଶ ଗୁଣବତ୍ତା ବୃଦ୍ଧି କରେ, ସିଙ୍କ୍ ମାର୍କ ପରି ତ୍ରୁଟି ହ୍ରାସ କରେ। ତଥାପି, କୋଲ୍ଡ ରନର୍ ସିଷ୍ଟମ୍ ମୂଲ୍ୟ ଲାଭ ଏବଂ ସରଳତା ପ୍ରଦାନ କରେ। ଆପଣଙ୍କ ବ୍ୟବସାୟିକ ଆବଶ୍ୟକତା ଏବଂ ପ୍ରୟୋଗ ଆବଶ୍ୟକତା ସହିତ ଆପଣଙ୍କ ପସନ୍ଦକୁ ସଂଳିତ କରନ୍ତୁ। କ୍ଷଣସ୍ଥାୟୀ ଏବଂ ଦୀର୍ଘକାଳୀନ ପ୍ରଭାବ ଉଭୟ ବିଚାର କରନ୍ତୁ। ଏକ ହଟ୍ ରନର୍ ସିଷ୍ଟମ୍ ପାଇଁ ଅଧିକ ପ୍ରାରମ୍ଭିକ ନିବେଶ ଆବଶ୍ୟକ ହୋଇପାରେ କିନ୍ତୁ ଏହା ଦକ୍ଷତା ଏବଂ ଆଉଟପୁଟ୍ ହାର ବୃଦ୍ଧି କରିପାରେ, ଯାହା ଏହାକୁ ଉଚ୍ଚ-ଆବର୍ଜନା ଉତ୍ପାଦନ ପାଇଁ ଏକ ମୂଲ୍ୟବାନ ବିକଳ୍ପ କରିଥାଏ।